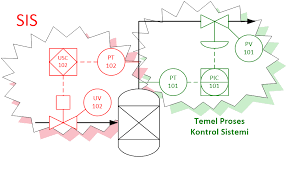

Güvenlik Enstrümanlı Sistem, önceden belirlenmiş koşullar ihlal edildiğinde bir süreci güvenli bir duruma getirerek tehlikeli olayları önlemek veya azaltmak için tasarlanmıştır. Kullanılan diğer yaygın terimler güvenlik kilitleme sistemleri, acil durum kapatma sistemleri (ESD) ve güvenlik kapatma sistemleridir (SSD). Her SIS’in bir veya daha fazla Güvenlik Enstrümanlı İşlevi (SIF) vardır. İşlevini gerçekleştirmek için bir SIF döngüsü, mantık çözücü(ler), sensör(ler) ve son eleman(lar)ın bir kombinasyonuna sahiptir. Bir SIS içindeki her SIF’in bir SIL seviyesi olacaktır. Bu SIL seviyeleri, işleme bağlı olarak aynı olabilir veya farklılık gösterebilir. Tüm sistemin her güvenlik işlevi için aynı SIL seviyesine sahip olması gerektiği yaygın bir yanılgıdır. Risk Yönetimi ve Bir SIS Seviyesi Seçme Risk toleransının belirlenmesi sübjektiftir ve tesise özgüdür. Mal sahibi/işletmeci, şirket felsefesine, sigorta gerekliliklerine, bütçelere ve çeşitli diğer faktörlere dayalı olarak personel ve sermaye varlıkları için kabul edilebilir risk seviyesini belirlemelidir. Bir mal sahibinin tolere edilebilir olarak belirlediği bir risk düzeyi, başka bir mal sahibi için kabul edilemez olabilir. Bir SIL 1, SIL 2 veya SIL 3 sisteminin gerekli olup olmadığını belirlerken, ilk adım, fonksiyonel güvenlik ihtiyacını belirlemek ve tolere edilebilir risk seviyesini belirlemek için bir Proses Tehlike Analizi yapmaktır. Temel Proses Kontrol Sisteminden (BPCS) ve diğer koruma katmanlarından gelen tüm risk azaltma ve hafifletme etkileri dikkate alındıktan sonra, kullanıcının kalan riski kendi risk toleransıyla karşılaştırması gerekir. Hala kabul edilemeyecek kadar yüksek bir risk seviyesi varsa, bir risk azaltma faktörü (RRF) belirlenir ve bir SIS / SIL gereksinimi hesaplanır. RRF, SIF / SIS için Talep Üzerine Başarısızlık Olasılığının tersidir (aşağıdaki tabloya bakın). Uygun SIL seviyesinin seçimi dikkatle yapılmalıdır. Daha yüksek SIS / SIL seviyelerine ulaşmak için maliyetler önemli ölçüde artar. Tipik olarak proses endüstrisinde şirketler, SIL 2’ye kadar SIS tasarımlarını kabul eder. Bir Proses Tehlike Analizi, bir SIL3 SIS için bir gereklilik olduğunu gösteriyorsa, mal sahipleri genellikle mühendislik şirketinden, içsel proses riskini azaltmak için prosesi yeniden tasarlamasını ister.

SIL (Safety Integrity Level) Nedir? SIL Hakkında Herşey!

1. SIL(Safety Integrity Level) Nedir? Safety Integrity Level (Güvenlik Bütünlük Seviyesi), bir sistem veya cihazın hata olasılıkları ve sistem arızalarının oluşturduğu tehlikeleri değerlendirme ve sınıflandırma sistemidir. SIL, endüstriyel tesislerde güvenlik sistemlerinin tasarımı, değerlendirmesi ve sertifikasyonunda kullanılır. 2. Bileşenler ve Standartlar: SIL değerlendirmeleri, genellikle IEC 61508 (fonksiyonel güvenlik endüstri standardı) veya IEC 61511 (proses endüstrileri için güvenlik endüstri standardı) standartlarına dayanır. Bu standartlar, güvenlik bütünlük seviyelerini belirlemek için kullanılan metodolojileri ve gereksinimleri açıklar. 3. Dört SIL Seviyesi: SIL değerleri, SIL 1’den SIL 4’e kadar sınıflandırılır. Her bir seviye, bir sistem veya cihazın güvenilirliğini belirli bir ölçüde temsil eder. SIL 4, en yüksek güvenilirlik seviyesini temsil ederken, SIL 1 en düşük seviyedir. SIL 1: Düşük güvenilirlik seviyesi SIL 2: Orta düzeyde güvenilirlik seviyesi SIL 3: Yüksek güvenilirlik seviyesi SIL 4: Çok yüksek güvenilirlik seviyesi 4. Güvenilirlik ve Risk Azaltma: SIL, bir sistemdeki hata olasılıklarını değerlendirir ve bu hataların potansiyel risklerini belirler. Bu değerlendirme, sistemdeki herhangi bir hatanın olasılığını azaltmak için alınması gereken önlemleri belirlemek amacıyla yapılır. 5. SIL Değerlendirmesi ve Analizi: SIL değerlendirmesi, sistem tasarımının başlangıcında yapılır ve sistem yaşam döngüsü boyunca periyodik olarak gözden geçirilir. Analiz, sistemdeki bileşenlerin ve süreçlerin güvenilirliğini değerlendirir ve gerektiğinde iyileştirmeler yapılmasını sağlar. 6. Uygulama Alanları: SIL, genellikle endüstriyel tesislerdeki otomasyon, kontrol ve güvenlik sistemlerinin tasarımında kullanılır. Kimya tesisleri, petrol rafinerileri, enerji santralleri gibi yüksek riskli endüstrilerde, SIL değerlendirmeleri önemli bir rol oynar. Safety Integrity Level, endüstriyel güvenlik alanında kritik bir öneme sahiptir ve sistem tasarımcılarına, mühendislere ve işletme yöneticilerine güvenilirlik açısından belirli standartları karşılamak için rehberlik sağlar. Safety Integrity Level (SIL) sertifikası Nasıl Alınır? Belirli endüstriyel sistemlerin güvenilirlik seviyelerini belirlemek ve bu sistemlerin belirli güvenlik standartlarına uygun olduğunu doğrulamak için bir süreç gerektirir. SIL sertifikası almak için aşağıdaki adımları takip etmek yaygındır: Uygun Standartları Belirleyin: SIL sertifikası almak istiyorsanız, ilgili endüstri standartlarına, genellikle IEC 61508 veya IEC 61511’e, tam uyum sağlamalısınız. Bu standartlar, fonksiyonel güvenlik ve proses endüstrilerindeki güvenlik sistemleri için genel gereksinimleri belirtir. Sistem Tasarımını Uyarlayın: Sistem tasarımınızı, belirtilen standartlara ve SIL gereksinimlerine uygun hale getirin. Bu, güvenilirlik analizleri, risk değerlendirmeleri ve gereken güvenlik önlemlerini içerir. SIL Değerlendirmesi Yapın: Sistemdeki bileşenlerin ve süreçlerin güvenilirlik seviyelerini belirlemek için SIL değerlendirmesi yapın. Bu değerlendirme, her bileşenin katkısını ve toplam sistem güvenilirliğini içermelidir. Bağımsız Değerlendirme Yapın: SIL sertifikası almak istiyorsanız, genellikle bağımsız bir değerlendirme kuruluşundan destek almanız gerekir. Bu kuruluş, tasarım belgelerinizi, güvenilirlik analizlerinizi ve diğer belgeleri inceleyerek sisteminizin belirtilen standartlara uygunluğunu değerlendirir. Dokümantasyon Hazırlayın: SIL sertifikası için başvuru yaparken, sisteminizin tasarımını, test sonuçlarını ve diğer belgeleri içeren kapsamlı bir dokümantasyon hazırlayın. Bu, bağımsız değerlendirme kuruluşunun ve belgelendirme kuruluşunun sertifika verme sürecini kolaylaştırır. Belgelendirme Kuruluşu ile İletişim Kurun: SIL sertifikası almak için bir belgelendirme kuruluşu seçin ve iletişim kurun. Bu kuruluş, belgelerinizi inceleyecek, gerekirse ek bilgiler talep edecektir. Değerlendirme ve Onay Süreci: Belgelendirme kuruluşu, sisteminizin belirtilen standartlara uygunluğunu değerlendikten sonra, gerekirse düzeltmeler yapmanızı isteyebilir. Onay süreci tamamlandığında, SIL sertifikası verilir. Sertifika Yenileme ve Güncelleme: SIL sertifikaları genellikle belirli bir süre için geçerlidir. Sertifika yenileme gereksinimleri ve düzenli güncellemeler hakkında bilgi alın ve gerektiğinde güncellemeleri sağlayın. Her bir endüstri ve uygulama alanı farklı olabilir, bu nedenle spesifik gereksinimler için belgelendirme kuruluşu ile iletişim kurmak önemlidir. Ayrıca, ilgili yerel düzenlemelere ve standartlara da dikkat etmek önemlidir.

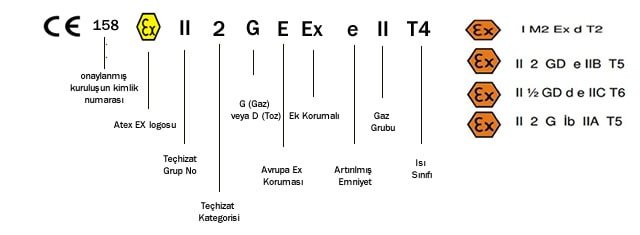

Atex Nedir?

ATEX, Fransızca “ATmospheres EXplosives” kelimelerinin ilk hecelerinin birleşiminden oluşmuş bir kelimedir. ATEX sertifikası parlayıcı ve kolay yanıcı ortamlarda kullanılan ürünlerin yapıldığı yer için alınan uluslararası bir sertifikadır. Patlayıcı, parlayıcı ve kolay yanıcı ortamlarda kullanılan ürünlere ve üretim yapıldığı yere alınan sertifikalardır. ATEX’e elektrik açısından bakıldığında, aydınlatma armatürleri, anahtarlar, motorlar veya hemen hemen her tür elektrikli aparat gibi ekipmanın kıvılcıma neden olabileceği veya üretebileceği iyi bilinmektedir. . Her iki durumda da bir kıvılcım, potansiyel olarak yıkıcı sonuçlar doğuran patlayıcı bir atmosferi ateşleyebilir. Bu nedenle, bir işyerinde patlayıcı bir ortam kaçınılmazsa, kıvılcım veya başka bir ısı kaynağından tutuşma olasılığını önlemek için uygun değerde ve korumalı elektrikli ekipman kullanılmalıdır. Ayrıca, yanıcı bir gazı veya yanıcı tozu tutuşturma potansiyeline sahip statik elektrik boşalması olasılığını önlemek için anti-statik giysi ve ayakkabı gibi özel önlemler gerekli olabilir. AtexdeTehlikeli alanlar, gazlar için üç kategoriye ve tozlar için üç kategoriye ayrılır: ATEX:Gazlar için Bölge Sınıflandırması Bölge 0 : Tehlikeli bir bölgenin, yanıcı bir atmosferin sürekli olarak veya uzun süreler boyunca mevcut olduğu bölümü. Bölge 1 : Tehlikeli bir bölgenin, normal çalışmada yanıcı bir atmosferin oluşması muhtemel olan bölümü. Bölge 2 : Tehlikeli bir bölgenin, normal çalışmada yanıcı bir atmosferin oluşma ihtimalinin olmadığı ve meydana gelmesi durumunda kısa bir süre için mevcut olacağı bölümü. Bölge 0, 1 veya 2 olarak sınıflandırılmayan herhangi bir alan, yanıcı atmosferlerin bulunması beklenmediğinden tehlikesiz kabul edilir. Bu nedenle, elektrikli aparatların yapımı ve kullanımı veya elektrikli olmayan ateşleme kaynaklarının kontrolü için özel önlemler gerekli değildir, ancak bu tür bir alan yine de daha kısıtlı bir alanın parçası olabilir. Yukarıdaki bölgeleme, yanıcı tozların bulunabileceği alanları kapsamamaktadır, ancak artık tozlar için üç bölgeli bir yaklaşım (Bölge 20, 21 ve 22) de benimsenmiştir. Daha fazla ayrıntı için IEC 61241 serisine bakın. ATEX:Tozlar için Bölge Sınıflandırması Bölge 20: Havada yanıcı bir toz bulutu şeklinde patlayıcı bir atmosferin sürekli olarak veya uzun süreler boyunca veya sık sık kısa süreler için mevcut olduğu bir yer. Bölge 21: Havada yanıcı bir toz bulutu şeklinde patlayıcı bir atmosferin normal çalışmada ara sıra meydana gelme ihtimali olan bir yer. Bölge 22: Havada yanıcı bir toz bulutu şeklinde patlayıcı bir atmosferin normal çalışma koşullarında meydana gelme ihtimalinin olmadığı, meydana gelmesi halinde ise sadece kısa bir süre için devam edeceği bir yer. 1 Kasım 2007’den itibaren, Genel Uygulama Düzenlemeleri 2007’nin 8. Bölümü, Avrupa Parlamentosu ve Konseyi’nin 1999/92/EC sayılı ve patlayıcı ortamlardan kaynaklanan riskler ve yangın ve işyerinde depolanan veya kullanılan yanıcı maddelerden kaynaklanan patlama. Bu Yönetmelik, işyerinde patlayıcı ortam oluşması ihtimaline karşı alınması gereken genel yönetim tedbirlerini düzenlemektedir. 2007 Genel Uygulama yönetmeliğinin 8. Bölümü, aynı zamanda, o tarihten itibaren yürürlükten kaldırılan İş Yerinde Güvenlik, Sağlık ve Refah (Patlayıcı Atmosferler) Yönetmeliği 2003’ün (2003 SI No. 258) yerine geçer. Bölge 0, 1 veya 2 veya Bölge 20, 21 veya 22’ye ekipman tedariki , SI No 230, 2017 Avrupa Birliği (Potansiyel Olarak Patlayıcı Atmosferlerde Kullanıma Yönelik Ekipman ve Koruyucu Sistemler) Düzenlemeleri 2017 ile düzenlenir .

PLC nedir ne işe yarar?

PLC (Programmable Logic Controller) Nedir? PLC (Programmable Logic Controller), endüstriyel otomasyonun önemli bir bileşeni olan programlanabilir mantık kontrol cihazıdır. Temel işlevi, gerçek zamanlı olarak giriş sinyallerini işleyerek programlanmış mantık işlemlerine dayalı çıkış sinyalleri üretmektir. PLC’ler, mekanik rölelerin yerine geçerek, daha esnek, güvenilir ve özelleştirilebilir bir şekilde endüstriyel süreçleri ve makineleri kontrol etmek için kullanılır. PLC’nin Temel İşlevleri Mantık İşlemleri: PLC, programlanmış mantık koşullarına göre giriş sinyallerini işler ve bu koşullara uygun olarak çıkış sinyalleri üretir. Mantık işlemleri, AND, OR, NOT gibi temel mantıksal operasyonları içerir ve bu sayede karmaşık karar mekanizmaları oluşturulabilir. Zamanlama ve Sayma: PLC, zamanlama ve sayma işlemleri yapabilir. Belirli bir giriş sinyali belirli bir süre boyunca aktif kaldığında veya belli bir sayıda giriş sinyali alındığında belirli bir çıkış sinyali üretebilir. Bu özellikler, zaman tabanlı veya sayım tabanlı otomasyon görevlerinde kullanılır. Veri İşleme: PLC, analog giriş sinyallerini dijital değerlere dönüştürebilir ve dijital çıkış sinyallerini analog değerlere çevirebilir. Bu özellik, analog sensörlerin ve aktüatörlerin kullanıldığı uygulamalarda önemli bir işleve sahiptir. Kontrol Algoritmaları: PLC, PID (Proportional-Integral-Derivative) gibi ileri kontrol algoritmalarını uygulayabilir. Bu sayede, belirli değişkenleri istenilen değerde tutma, hız ve sıcaklık kontrolü gibi daha karmaşık işlemler gerçekleştirilebilir. PLC’nin Endüstriyel Otomasyon Alanında Kullanımı Üretim Hattı Kontrolü: Fabrikalarda, üretim hatlarının kontrolünde PLC’ler kullanılır. Makinelerin senkronizasyonu, malzeme taşıma bantlarının yönlendirilmesi ve süreçlerin izlenmesi gibi görevler, PLC’lerin yardımıyla otomatikleştirilir. Endüstriyel Robotik: Endüstriyel robotların kontrolü ve koordinasyonu için PLC’ler kullanılır. Robot kollarının hareketleri, algıladıkları verilere göre PLC tarafından yönetilir. Otomasyon Sistemleri: Endüstriyel tesislerdeki otomasyon sistemlerinin merkezi kontrol üniteleri olarak PLC’ler kullanılır. Tüm süreçleri koordine eden ve izleyen PLC, enerji ve zaman tasarrufu sağlar. Trafik Kontrolü: Trafik sinyalizasyon sistemi, PLC tabanlı otomasyonla yönetilir. Trafik yoğunluğu ve sinyalizasyon zamanlaması, PLC tarafından optimize edilir. Su ve Atıksu Arıtma: Su ve atıksu arıtma tesislerinde, tesisin verimli ve güvenli bir şekilde çalışması için PLC’ler kullanılır. Sistem parametreleri ve prosesler, PLC tarafından izlenir ve kontrol edilir. PLC’lerin endüstriyel otomasyonda yaygın kullanımı, üretkenliği artırırken, insan müdahalesine bağlı hataları azaltarak güvenliği ve kaliteyi de artırmaktadır. Endüstri 4.0 dönüşümüyle birlikte PLC’ler, daha akıllı ve verimli fabrikaların temel taşlarından biri olarak önemini artırmaktadır. PLC Nasıl Çalışır? PLC’nin çalışma prensibi, programlanmış mantık koşullarına göre gerçek zamanlı olarak giriş sinyallerini işleyerek çıkış sinyalleri üretmektir. Bu işlem, belirli bir süreç veya makineyi otomatik olarak kontrol etmek için kullanılır. PLC, endüstriyel otomasyon alanında verimliliği ve güvenliği artırmak amacıyla kullanılır. PLC’nin çalışma prensibini ve işlem adımlarını şu şekilde açıklayabiliriz: 1. Giriş Aşaması: PLC’nin çalışma süreci giriş aşamasıyla başlar. Bu aşamada, sensörler, anahtarlar veya diğer giriş cihazları aracılığıyla gerçek dünyadan gelen veriler PLC’ye aktarılır. Giriş birimi, bu fiziksel verileri dijital sinyallere dönüştürür ve işlem birimine gönderir. Giriş sinyalleri, belirli düzeyde gerilim taşıyan elektrik sinyalleri olarak temsil edilir. Bu sinyaller, devrelerde 1 (aktif/dolu) veya 0 (pasif/boş) olarak temsil edilir. 2. İşlem Aşaması: İşlem birimine ulaşan dijital giriş sinyalleri, programlanmış mantık koşullarına göre işlenir. PLC, içerisinde bulunan programlama dillerine göre (merdiven diyagramları, yapılandırılmış metin vb.) belirli mantık işlemleri gerçekleştirir. Bu işlemler, genellikle AND, OR, NOT gibi temel mantıksal operasyonlardan oluşur. Mantık işlemleri, programlanmış koşulların yerine getirilmesine bağlı olarak giriş verilerine göre çıkış verileri belirler. 3. Çıkış Aşaması: İşlem aşamasında belirlenen mantık koşullarına göre çıkışlar belirlenir. İşlem birimi, programın mantık koşullarına uygun olarak çıkış sinyallerini oluşturur. Çıkış birimi, bu dijital çıkış sinyallerini aktüatörlere, motorlara veya diğer kontrol cihazlarına gönderir. Aktüatörler veya diğer kontrol cihazları, belirlenen çıkış verilerine göre fiziksel hareketleri gerçekleştirir. Bu üç aşama, sürekli bir şekilde gerçekleşir ve süreçleri gerçek zamanlı olarak kontrol eder. Giriş aşamasında sensörlerden alınan veriler, sürekli olarak işlem aşamasında programlanmış mantık koşullarına göre işlenir ve çıkış aşamasında çıkışlara dönüştürülerek süreçlerin kontrolü gerçekleştirilir. PLC, yüksek hızlı işlemciler ve bellekler içerdiği için bu işlem adımlarını hızlı ve verimli bir şekilde gerçekleştirir. Sürekli olarak giriş verilerini işleyerek çıkışlara dönüştürmek, endüstriyel uygulamalarda verimliliği ve güvenliği artırmak için önemli bir avantaj sağlar. PLC Programlama Dilleri PLC programlamada kullanılan diller, farklı programlama ihtiyaçlarına göre çeşitlilik gösterir ve kullanıcının tercihine bağlı olarak seçilebilir. En yaygın PLC programlama dilleri arasında şunlar bulunur: Merdiven Diyagramları (Ladder Diagrams): Merdiven diyagramları, elektrik devrelerini hatırlatan ve endüstriyel otomasyon için en yaygın kullanılan programlama dillerinden biridir. Elektrik panolarındaki röle devrelerini andıran merdiven diyagramları, paralel hatlar ve yatay çizgilerden oluşur. Mantıksal elemanlar (kontaktörler, bobinler) ve zamanlama/sayma işlemleri bu diyagramlarda sembollerle temsil edilir. Özellikle elektrik ve mekanik altyapısı olan mühendisler için kolay anlaşılabilir olması avantaj sağlar. Yapılandırılmış Metin (Structured Text – ST): Yapılandırılmış metin dili, yüksek seviyeli bir programlama dili olarak kabul edilir ve PLC programlamada esneklik ve kompleks algoritmalar için tercih edilir. ST, C diline benzer bir sözdizimi kullanır ve matematiksel işlemler, döngüler, koşullu ifadeler ve işlevler kullanılarak program yazımına izin verir. Bu dil, daha karmaşık kontrollerin gerçekleştirilmesi için daha uygundur ve genellikle deneyimli PLC programcıları tarafından kullanılır. Akış Diyagramları (Function Block Diagram – FBD): Akış diyagramları, blok diyagramlarının bir türüdür ve programın mantıksal yapısını grafiksel olarak temsil eder. FBD, bloklar ve bağlantı hatları kullanılarak işlem mantığını gösterir. Her blok, belirli bir işlevi temsil eder ve girişlerle çıkışlar arasında bağlantılar kurulur. Bu programlama dili, kompleks işlemlerin grafiksel olarak gösterilmesini sağlar ve aynı zamanda çeşitli modülleri kullanmayı kolaylaştırır. Yapılandırılmış Grafik (Sequential Function Chart – SFC): Yapılandırılmış grafik dili, bir PLC programının işlem adımlarını görsel olarak temsil eden ve farklı işlem durumlarını yöneten bir dildir. SFC, mekanik süreçleri modellemek ve otomatikleştirmek için kullanışlıdır. Paralel ve seri çalışan işlemlerin izlenmesine ve kontrol edilmesine izin verir. Yüksek Düzey Programlama Dilleri (High-Level Programming Languages): Bazı modern PLC’ler, C++, Java, Python gibi yüksek düzey programlama dillerini destekler. Bu diller, PLC programlamada daha gelişmiş işlevlerin ve entegrasyonların gerçekleştirilmesine imkan tanır. Her PLC üreticisi farklı programlama dilleri ve arayüzler sunabilir. Programcılar, kullanacakları PLC’nin özelliklerine ve uygulama ihtiyaçlarına göre en uygun programlama dilini seçerler. Genellikle, basit mantık kontrolleri için merdiven diyagramları, daha karmaşık işlemler için yapılandırılmış metin (ST) veya akış diyagramları tercih edilir. PLC Mimari ve Modüller PLC’nin mimarisi, modüler bir yapıya sahiptir ve farklı bileşenlerin bir araya gelmesiyle oluşur. Temel olarak, bir PLC üç ana bileşenden oluşur: Giriş/Çıkış Modülleri (Input/Output Modules), CPU (Central Processing Unit) ve İletişim Modülleri. Ayrıca, bazı PLC’lerde hat modülleri, hafıza modülleri ve diğer genişletme modülleri de kullanılabilir. 1. Giriş/Çıkış Modülleri (Input/Output Modules):

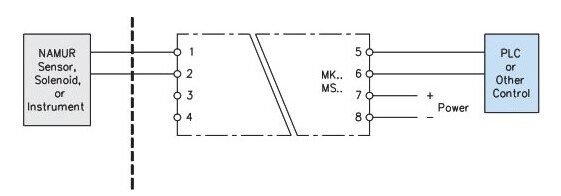

Namur Sinyal Nedir?

Namur sinyal , açık veya kapalı göstergesi veren bir sensör çıkışı türüdür. NAMUR, (normenarbeitsgemeinschaft für Mess- und Regeltechnik in der Chemischen Industrie)’nin Almanca kısaltmasıdır. Bunun anlamı: Kimya Endüstrilerinde Ölçüm ve Kontrol için Standardizasyon Derneği. NAMUR sensörü, anahtar durumuna bağlı olarak iki farklı sinyal seviyesi sağlayan yükseltilmemiş bir sensördür. Bu sinyal seviyeleri düşük seviyeli akımdır. Bu akım seviyelerini okumak için bir mantık arayüzü devresi, denetleyici, PLC, DCS veya kendinden güvenli (IS) bariyer gereklidir. Özel güvenlik önlemlerinin gerekli olduğu kurulumlarda (patlama tehlikesi olan yerler veya kişisel güvenlik) bir NAMUR çıkış sensörü gerekir. NAMUR çıkış sensörleri için standartlar EN 60947-5-6:2000 ve IEC 60947-5-6:1999‘dur. Bir NAMUR çıkış sensörü Normalde açık veya normalde kapalı olabilir. Ancak genellikle normalde kapalıdır. Bu çıkış katı haldir, yani ister açık ister kapalı olsun, çıkışta bir miktar akım seviyesi olacaktır. Bir NAMUR çıkış sensörü veri sayfasına baktığınızda, nominal voltajı (8,2 V), yükü (1 k ohm) ve ölçüm plakası için algılanan (<1 mA) ve algılanmayan (>2,2 mA) akımı (normalde kapalı çıktı). Düşük akım anahtarlama seviyesi nedeniyle, NAMUR için özel olarak tasarlanmış bir amplifikatöre veya girişe ihtiyacınız olacaktır. Sensör bir dizi voltajı (7 VDC – 12 VDC veya 5 VDC – 25 VDC) işleyebilmesine rağmen, voltaj seviyesi yük olarak 1k ohm dirençle 8,2 VDC olmalıdır. Yakınlık sensörleri ve kodlayıcılar NAMUR çıkışına sahip olabilirler. NAMUR çıkışına sahip belirli yakınlık sensörü türlerinden bazıları kapasitif, endüktif, manyetik ve fotoelektrik sensörlerdir. Uygulamaya bağlı olarak, hedefinizi tespit etmek için bu ürünlerden herhangi birine ihtiyaç olabilir. Ancak bunlar NAMUR standartlarını karşılıyorsa çıktı aynı olacaktır. Kişisel güvenliğe ihtiyaç duyulursa, NAMUR çıkışının aynı zamanda arıza korumalı ve SIL3 derecesine sahip (uygun amplifikatörle birlikte) sürümleri vardır. Genellikle, NAMUR çıkış ürünleri (kodlayıcılar ve yakınlık sensörleri dahil), patlayıcı gaz, toz veya liflerin bulunduğu sınıflandırılmış tehlikeli konum alanlarında kullanılır. Arızaya dayanıklı NAMUR çıkış sensörü, ekipmanın içinde veya yakınında çalışırken personeli korumak için kişisel güvenlik tehlikesinin olduğu durumlarda kullanılır. Uygun kendinden/arıza korumalı bariyere sahip arıza emniyetli bir NAMUR versiyonu, hem patlama tehlikesi hem de kişisel güvenlik koruması sağlayabilir.

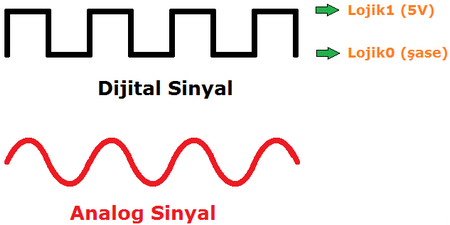

Dijital Sinyal Nedir?

Genliği yalnızca sınırlı değerler alan sinyale Dijital sinyal denir. Dijital sinyal ayrıktır, yalnızca farklı değerler içerir. İkili verileri yani 0 veya 1’i bit biçiminde taşır bu durumdan dolayı bir zaman diliminde yalnızca bir değer içerebilir. Kare dalgalar veya saat sinyalleri olarak temsil edilir . Minimum değer 0 volt, maksimum değer ise 5 volttur. Dijital sinyaller, analog sinyale kıyasla gürültüye daha az maruz kalır. Dijital verilerin analog kanalda iletimi Modülasyon adı verilen işlemle yapılır. Genlik modülasyonu, dijital verilerin tek frekanslı taşıyıcı sinyal kullanılarak analog sinyallere dönüştürüldüğü bir işlemdir. Benzer şekilde FREKANS kaydırmalı anahtarlama, 1 ile 0 arasında ayrım yapmak için sabit genlikli bir taşıyıcı sinyal ve iki frekans kullanır. Dijital sinyallerin uygulamalarının ve özelliklerinin analog sinyallere göre daha verimli olduğu günümüzde bilgi iletimi için dijital sinyallerin kullanımı her alanda hızla artmıştır. Dijital sinyal örnekleri: Çeşitli protokolleri kullanan akıllı vericiler, verileri analog ve dijital sinyaller aracılığıyla iletir. Dijital saatler. Dijital video sinyalleri. CD’ler. DVD’ler. Bilgisayar. Analog ve Dijital Sinyaller Arasındaki Fark Analog sinyaller süreklidir ve zamanla değişir. Dijital sinyaller ise iki veya daha fazla durumu vardır, İkili formdadır. Analog sinyallerde sorun gidermek zorken dijital sinyallerde daha kolaydır. Bir analog sinyal genellikle sinüs dalgası şeklindedir. Dijital bir sinyal genellikle kare dalga şeklindedir. Analog sinyaller gürültüden kolayca etkilenirler. Dijitaller daha kararlıdır ve gürültüye saha az eğilimdir. Analog sinyaller, verileri temsil etmek için sürekli değerler kullanır.Dijital sinyaller, verileri temsil etmek için ayrık değerler kullanır. Analog sinyaller daha fazla güç kullanır.Dijital sinyaller daha az güç kullanır. Analog sinyallere Örnekler: Sıcaklık, Basınç, Akış ölçümleri vb. Dijital Sinyallere Örnekler: Valf Geri Beslemesi, Motor Başlatma, Açma, vb.

Analog Sinyal Nedir?

Bir analog sinyal , temelinde, zamanla değişen bir miktarın (gerilim, basınç vb.) başka bir zamana dayalı değişkeni temsil ettiği sürekli bir sinyaldir. Başka bir deyişle, bir değişken diğerinin bir analogudur. Sonuç, analog sistemlerin teorik olarak sonsuz sayıda değerin temsil edilmesine izin vermesidir. Sistemi yöneten parametreler dahilinde herhangi bir değere ulaşabilir. Örneğin, bir ampule bağlı bir kısma anahtarı hayal edin. Kusursuz bir analog sistemde, karartıcının “kapalı” ve “dolu” arasında sonsuz sayıda konumu ve ampul tarafından buna karşılık gelen sonsuz sayıda çıkış seviyesi olacaktır. Ampulün çıkışı, zamana bağlı değişken “kısma anahtarının konumuna benzer. Analog Sinyal Örnekleri Teorik olarak, bir zaman değişkenli niceliği diğerini temsil etmek için kullanan herhangi bir sürekli sinyali tanımlamak için “analog sinyal” terimini kullanabiliriz.(Çevirmeli termometre gibi mekanik sistemler gibi). Ancak amaçlarımız açısından, bunu en yaygın olarak elektrik sinyallerini tanımlamak için kullanırız. Analog sinyalleri çok çeşitli uygulamalarda kullanıyoruz, örneğin: Ses kaydı ve çoğaltma Canlı ses/yükseltme cihazları Daha eski video sinyali aktarım teknolojileri (VGA, S-Video, vb.) Radyo sinyalleri Televizyon yayın sinyalleri (yakın zamana kadar) Bir zamanlar analog bilgisayarlar bile mevcuttu. Bu erken bilgi işlem cihazları, yeterince güçlü dijital bilgisayarların geliştirilmesinden önce karmaşık bilimsel ve endüstriyel sorunları hesaplamak için kullanılıyordu. Çözülecek sorunları modellemek için çeşitli fiziksel olguları (elektriksel veya mekanik nicelikler gibi) kullandılar. Neredeyse tüm durumlarda, dijital versiyonlar analog muadillerinin yerini almıştır. Yakın tarihli bir örnek, dijital TV yayınının veya HDMI video standartlarının her yerde bulunmasıdır. 2019’da tüm yeni tüketici TV’leri, tıpkı tüm tüketici bilgisayarlarının yıllardır olduğu gibi dijital. Bununla birlikte, ses kaydında hem analog hem de dijitalin şu anda düzenli olarak kullanıldığını. Ve her birinin kendi destekçileri olduğunu belirtmekte fayda var. Analog ve Dijital Sinyaller Arasındaki Fark Analog sinyaller süreklidir ve zamanla değişir. Dijital sinyaller ise iki veya daha fazla durumu vardır, İkili formdadır. Analog sinyallerde sorun gidermek zorken dijital sinyallerde daha kolaydır. Bir analog sinyal genellikle sinüs dalgası şeklindedir. Dijital bir sinyal genellikle kare dalga şeklindedir. Analog sinyaller gürültüden kolayca etkilenirler. Dijitaller daha kararlıdır ve gürültüye saha az eğilimdir. Analog sinyaller, verileri temsil etmek için sürekli değerler kullanır.Dijital sinyaller, verileri temsil etmek için ayrık değerler kullanır. Analog sinyaller daha fazla güç kullanır.Dijital sinyaller daha az güç kullanır. Analog sinyallere Örnekler: Sıcaklık, Basınç, Akış ölçümleri vb. Dijital Sinyallere Örnekler: Valf Geri Beslemesi, Motor Başlatma, Açma, vb.

Sıvı Seviye Sensörü

Sıvı Seviye Sensörü nedir? Sıvı seviye sensörü, başka bir adıyla sıvı seviye anahtarları bir sıvıya daldırıldığında veya dalga gönderdiğinde analog olarak bir sinyal (4-20mah) veya kontak çıkış verirler . Bir tankta belirli bir seviyede sıvı olup olmadığını veya hangi seviyede olduğunu belirlemek için kullanılır. Sıvı Seviye Sensörü Çeşitleri Nelerdir? Dalga (ses veya mikrodalga) sıvı seviye sensörleri Kapasitif sıvı seviye sensörleri İletken sıvı seviye sensörleri Diyaframlı sıvı seviye sensörleri Şamandıralı Sıvı Seviye Sensörleri 1.Dalga (Ses Veya Mikrodalga) Sıvı Seviye Sensörleri Ses dalgası veya mikrodalga sensörlerin çalıştığı haldir. Sensör temassız montaj yapıldıktan sonra tank içerisinde dalga gönderir. Algılama sinyali sıvıya temas ettiğinde , gönderilen sinyal boşluğu ölçüp başladığı yere gelmektedir. Bu sensörler hemen hemen her sıvının varlığını veya yokluğunu algılayabilir. Ortam ışığına karşı hassas değildirler ve havadayken köpükten veya sıvı içindeyken küçük kabarcıklardan etkilenmezler.( Mikrodalga olanlar ses dalgalarına göre daha az etkilenirler). Bu sıvı seviye sensörleri hızlı ve güvenilir bir şekilde verileri 4-20mah olarak analog çıkış verir. En önemlisi de bakım gerektirmeden uzun süreler boyunca güvenilir bir şekilde çalışır. İlgili İçerik: Ultrasonik (Ses Dalgası) Seviye Sensörleri İlgili İçerik: Radar (Mikrodalga) Seviye sensörleri 2.Kapasitif Sıvı Seviye Sensörleri Kapasitif sıvı seviye anahtarları, birbirinden kısa mesafeli bir devrede 2 iletken elektrot (genellikle metalden yapılır) kullanır. Elektrotlar bir sıvıya daldırıldığında bir devreyi tamamlar. Kapasitif sıvı seviye anahtarının avantajı, bir kaptaki sıvının yükselip alçaldığını belirlemek için kullanılabilmesidir. Elektrotları kapla aynı yükseklikte yaparak, elektrotlar arasındaki kapasitans ölçülebilir. Kapasitans yoksa sıvı yok demektir. Tam kapasitans, dolu bir kap anlamına gelir. Hem “boş” hem de “dolu” ölçümler kaydedilmeli, ardından sıvı seviyesini göstermek için %0 ve %100 ile kalibre edilmiş bir sayaç olmalıdır. Kapasitif sıvı seviyesi sensörlerinin hareketli parçası olmaması avantajına sahip olmasına rağmen, dezavantajlarından biri elektrotların korozyonunun temizleme veya yeniden kalibrasyon gerektirecek şekilde elektrot kapasitansını değiştirmesidir. Ayrıca kullanılan sıvı türüne karşı daha hassastırlar. 3.İletken Sıvı Seviye Sensörleri İletken sıvı seviye anahtarları, belirli bir sıvı seviyesinde elektrik kontağı olan sensörlerdir. Sıvıya indirilen bir borunun içinde uçları açıkta olan iki veya daha fazla yalıtılmış elektrot kullanılır. Daha uzun bir elektrot düşük voltaj taşırken, sıvı seviyesi onu karşılamak için yükseldiğinde devreyi tamamlamak için daha kısa olan kullanılır. Kapasitif sıvı seviye şalterleri gibi, iletken sıvı seviye şalterleri de sıvının iletkenliğine bağlıdır. Bu nedenle, yalnızca belirli sıvı türlerini ölçmek için kullanışlıdırlar. Ayrıca, kirlenmeyi azaltmak için bu sensör uçları düzenli aralıklarla temizlenmelidir. 4.Diyaframlı Sıvı Seviye Sensörleri Diyaframlı veya pnömatik sıvı seviye anahtarları, ünitenin gövdesi içindeki bir mikro anahtarı devreye sokan bir diyaframı itmek için hava basıncına dayanır. Sıvı seviyesi yükseldikçe, bir algılama borusunun içindeki dahili basınç, mikro anahtar veya bir basınç sensörü etkinleştirilene kadar yükselir. Sıvı seviyesi düştükçe hava basıncı da düşer ve anahtar devreden çıkar. Diyaframlı sıvı seviye şalterinin avantajı, tank içinde herhangi bir güç kaynağı gerektirmemesi, birçok sıvı türü ile kullanılabilmesi ve şalterin sıvı ile temas etmemesidir. Ancak mekanik bir cihaz olduğu için zamanla bakım gerektirecektir. 5.Şamandıra Sıvı Seviye Sensörleri Şamandıra sıvı seviye anahtarları, şamandıralı seviye şalteri olarak da bilinmektedir. Bu seviye şamandırası en çok kullanılan ve maliyeti düşük sıvı seviye sensörleridir. Şamandıralı Seviye Şalteri Nasıl Çalışır? Şamandıraları seviye şalterleri mekanik cihazlardır. Bir kola içi boş bir şamandıra bağlanır. Şamandıra sıvı içinde yükselip alçaldıkça kol yukarı ve aşağı itilir. Kol, açık/kapalı belirlemek için manyetik, mekanik bir anahtara veya sıvı seviyeleri düştükçe doludan boşa yükselen bir göstergeye bağlanabilir. Bir güneş enerjisi tankındaki bilyalı şamandıra anahtarı, kullanılan en yaygın şamandıra sıvı seviye sensörü türüdür. Hazne pompaları ayrıca, bir bodrum hazne çukurundaki su seviyesini ölçmenin uygun maliyetli bir yolu olarak şamandıra anahtarları kullanır. Şamandıralı anahtarlar her türlü sıvıyı ölçebilir ve çalışması için güç gerektirmeyecek şekilde tasarlanabilir. Şamandıralı şalterlerin dezavantajı, diğer tip şalterlere göre daha büyük olmaları ve mekanik olmaları nedeniyle diğer sıvı seviye şalterlerine göre daha sık servis edilmeleri gerekmesidir. Sıvı Seviye Sensörleri Fiyatları Sıvı seviye anahtarlarının fiyatları markalara ve kullanım alanlarına göre değişiklik göstermektedir. Evlerin güneş enerjilerinde ve klozet tanklarında kullanılan sıvı seviye sensörleri ucuz olurken, sanayide kullanılan sıvı seviye sensörleri pahalı olabilmektedir. Kullandığınız alan ve proses çok önemlidir. Endüstriyel alanında sıvı seviye sensörüne ihtiyacınız varsa hemen iletişine geçerek keşif ve ürünlerimiz hakkında daha detaylı bilgi alabilirsiniz. Sıvı Seviye Sensörleri Örnekleri Tank Seviye Göstergesi Yakıt Seviye Göstergesi Kimyasal tanklarda (Boya veya asit tankları) Atık su ve içme suyu tesislerinde (Arıtma ve pompa istasyonlarında) Gıda Sanayinde (Meyve suyu, süt veya konsantre tanklarında) Petrokimya ve maden sektöründe de kullanılmaktadır. Tank Seviye Göstergesi Tank seviye anahtarları sıvı seviye göstergelerinde kullanılan farklı ölçüm tipleriyle ölçülmektedir. Çalışma şekli birebir aynıdır. Şamandıralı seviye şalterleri tankın içindeki sıvıyla temas ettiğinden sodyum silikat, atık yağ, atık su, içme suyu, melas, hidroklorik asit, fosforik asit ve diğer birçok sıvı madde içeren tanklarda kullanılabilirler. Bu seviye göstergeleri, gübre depolama tankları ile yüzme havuzu hipo ve geri yıkama tanklarında kullanılmaktadır. Yangından korunma su depolama tankları için de ideal göstergedir. Yangınla mücadele durumları için tanklar söz konusu olduğunda önerilen çözümdür. Yakıt Seviye Göstergesi Yakıt seviye anahtarları sıvı seviye göstergelerinde kullanılan farklı ölçüm tipleriyle ölçülmektedir. Çalışma şekli birebir aynıdır. Yakıt seviye göstergeleri özellikle petrolün ana toplanma alanlarında ve günlük araçlarımıza aldığımız yakıt istasyonlarında kullanılmaktadır. Burada kullanılan yakıt seviye göstergeleri kişiye bağlı olmaksızın devletinde takip amaçlı zorunlu tuttuğu bir sistemdir. Bu şekilde sürekli seviye ölçümü yaparak işletmeni tüketimi belirlenmektedir.

Basınç Transmitteri Nedir?

Basınç transmitteri nedir , sıvı veya gaz halindeki bir ürünün genişleme kuvvetini ölçen mekanik bir cihazdır. Basınç transdüseri olarak da bilinirler. Sensörler çelik, silikon veya diğer malzemelerden yapılmıştır ve basınca duyarlı bir yüzey alanından oluşmaktadır. Bu yüzeylerin arkasında, numunenin basınç sensörüne uyguladığı kuvveti elektrik sinyaline dönüştürebilen elektronik bileşenler bulunmaktadır. Basınç genellikle birim yüzey alanı başına kuvvet miktarı olarak ölçer. Ve bir sıvının, gazın veya buharın genleşmesini durdurmak için gereken değer olarak ifade eder. Basıncı ölçmek için farklı birimler kullanılmaktadır. Bir pascal (Pa) veya metrekare başına tek bir newton (1 N/m 2 ) oranı / ilişkisi olarak; İnç kare başına pound (psi) değeri. Gaz, petrokimya, laboratuvar ve ilaç endüstrileri gibi basınca duyarlı ortamlar, genellikle sıvıların ve gazların uygulanan kuvvetini Pa veya psi değeri olarak izlemek için basınç vericileri gerektirir. Bu, sonuçların doğru olmasını ve gerçek zamanlı olarak iletilmesini sağlamak için basınç transmitterlerinin hızlı elektrik dönüştürme ekipmanına hassas entegrasyonunu gerektirir. Bununla birlikte, endüstriyel profesyoneller genellikle gaz, yağlar ve yüksek sıcaklıktaki sıvılar için optimum basınç seviyelerini korumak için entegre basınç trasnmitteri olan kapsamlı gösterge sistemlerine güvenirler. Basınç Transmitteri Türleri Nelerdir ? Standart Basınç: Endüstriyel uygulamalar için tasarlanmış kompakt ve üniversal cihaz olarak bilinir. Temel amacı basınç aralığını ölçmektir. Hidrostatik Basınç: Çalışma prensipleri ve seviyeleri ölçme yetenekleri nedeniyle genellikle seviye vericileri olarak adlandırılırlar. Hidrostatik basınç vericileri, basınç miktarının derinlikle arttığı varsayımıyla çalışır. Mutlak basınç: Gazların veya sıvıların basıncının atmosfer basıncındaki değişikliklerden farklı olduğu durumlarda kullanılırlar. Bu basınç vericileri, ölçülen basınç herhangi bir değişiklikten (sıcaklık gibi) etkilenmediğinde kullanılacaktır. Fark basınç vericisi: Diferansiyel basınç vericisinin iki algılama diyaframı vardır. İki basınç arasındaki farkı ölçer. Diferansiyel basınç vericileri, kalibre edilmiş basınç aralığı o/p sinyali üretir. Bu cihazlar, çeşitli endüstriyel süreçlerin izlenmesinde yaygın olarak kullanılmaktadır. Basınç Transmitter Çıkışları : Genellikle üç tip elektrik çıkışıyla mevcuttur. (Milivolt, güçlendirilmiş voltaj ve 4-20mA olarak çıkış verir.)

Basınç Şalteri Nedir?

Basınç şalteri nedir? Önceden ayarlanmış bir sıvı basıncına ulaşıldığında elektrik kontağını çalıştıran cihazlardır. Anahtar, önceden ayarlanmış belirli bir basınç seviyesinden, basınç yükselmesi veya düşmesi durumunda elektrik kontağı kurar. Basınç anahtarları, HVAC sistemleri, kuyu pompaları veya fırınlar vb. gibi çok çeşitli endüstriyel ve konut uygulamalarında kullanılmaktadır . Bir basınç anahtarı, bir basınç dönüştürücü ile karıştırılmamalıdır. Bir basınç dönüştürücü, basıncı bir elektrik çıkış sinyaline dönüştürür. Basınç şalteri türleri Mekanik Basınç Şalteri: Mekanik bir basınç anahtarı, mikro anahtarın hangi basınçta tetiklendiğini kontrol etmek için bir yay ve bir diyafram veya piston kullanır. Yay, giriş basıncına karşıt kuvvettir ve yayın ön gerilimi bir ayar vidası veya topuzla ayarlanır. Yay ön gerilimi, anahtarın elektrik kontağı yaptığı basınçla doğrudan ilişkilidir. Basınç düştüğünde, anahtar orijinal durumuna sıfırlanması gerekir. Mekanik basınç şalteri, yüksek voltaj ve amperleri işlemek için elektronik basınç şalterinden daha uygundur. Basınçta bir artış veya azalma için bir kontak değişikliği yapmak için kullanılabilirler. Elektronik Basınç Şalteri : Bir elektronik basınç anahtarı , giriş basıncındaki değişikliği ölçmek için bir elektrikli basınç sensörü kullanır. Anahtarlama işlevini ayarlamak için dijital ekranları vardır. Anahtarlama noktası, uygulama gereksinimlerine göre üretici tarafından ayarlanabilir veya yerinde programlanabilir. Anahtarlama noktası, çıkış sinyalleri, histerezis, gecikme süresi vb. gereksinimlere göre kullanıcı tarafından ayarlanabilen bazı işlevlerdir. Basınç Şalteri Seçimi Nasıl Yapılmalıdır? Uygulamanız için aşağıdaki seçim kriterlerini göz önünde bulundurun: Basınç: Maksimum çalışma basıncına dayanabilmelidir. Diyafram tasarımı, vakum ve düşük basınç uygulamaları için iyi çalışır. Yüksek basınçlı uygulamalar için bir piston tasarımı kullanın. Sıcaklık: Maksimum ve minimum sıcaklık aralığında iyi çalışabilmelidir. Ortam türü : Ortam türü, muhafaza ve conta malzemesi ile uyumlu olmalıdır. Nitril bütadien kauçuk (NBR), hava ve hidrolik/makine yağı ile kullanıma uygundur. Ortam su olduğunda etilen propilen dien monomer kauçuk (EPDM) uygundur. Basınç şalterleriyle kullanılan yaygın ortamlar şunlardır: Hidrolik yağ Kalorifer yakıtı Terebentin Benzin/benzin Hava su Tekrarlanabilirlik: Tekrarlanabilirlik veya doğruluk, cihazın her tekrar için aynı ayar noktasına doğru bir şekilde geri dönme yeteneğidir. Gereken doğruluk aralığı, uygulamanız için basınç şalterinin seçimini belirleyecektir. Diyafram tasarımları genellikle piston tasarımından daha fazla doğruluk sağlar. Histerezis: Histerezis, anahtarlama noktası ile sıfırlama noktası arasındaki farktır. Sıfırlama noktası çok büyükse anahtar uzun süre aktif kalır. Sıfırlama noktası çok kısaysa, anahtar sık sık açma veya kapama durumu arasında geçiş yapar. Histerezis, bir elektrikli basınç anahtarında yapılandırılabilir ancak mekanik bir basınç anahtarında üretici tarafından önceden ayarlanmıştır. Basınç şalteri tipi: Düşük basınç ve vakum uygulamaları için diyafram tasarımlı olanı kullanın. Yüksek basınçlı uygulamalar için piston tasarımlı olanı kullanın. Onaylar: ATEX bölge 1, 2 ve 22’dir ve potansiyel olarak patlayıcı bir atmosferde kullanım için önemlidir. Elektrikli veya mekanik basınç anahtarı: Elektrikli basınç anahtarı daha pahalıdır, ancak mekanik basınç anahtarına kıyasla basınç ayar noktası veya histerezis gibi ayarlar üzerinde daha fazla kontrol sağlar.