PLC (Programmable Logic Controller) Nedir?

PLC (Programmable Logic Controller), endüstriyel otomasyonun önemli bir bileşeni olan programlanabilir mantık kontrol cihazıdır. Temel işlevi, gerçek zamanlı olarak giriş sinyallerini işleyerek programlanmış mantık işlemlerine dayalı çıkış sinyalleri üretmektir. PLC’ler, mekanik rölelerin yerine geçerek, daha esnek, güvenilir ve özelleştirilebilir bir şekilde endüstriyel süreçleri ve makineleri kontrol etmek için kullanılır.

PLC’nin Temel İşlevleri

Mantık İşlemleri: PLC, programlanmış mantık koşullarına göre giriş sinyallerini işler ve bu koşullara uygun olarak çıkış sinyalleri üretir. Mantık işlemleri, AND, OR, NOT gibi temel mantıksal operasyonları içerir ve bu sayede karmaşık karar mekanizmaları oluşturulabilir.

Zamanlama ve Sayma: PLC, zamanlama ve sayma işlemleri yapabilir. Belirli bir giriş sinyali belirli bir süre boyunca aktif kaldığında veya belli bir sayıda giriş sinyali alındığında belirli bir çıkış sinyali üretebilir. Bu özellikler, zaman tabanlı veya sayım tabanlı otomasyon görevlerinde kullanılır.

Veri İşleme: PLC, analog giriş sinyallerini dijital değerlere dönüştürebilir ve dijital çıkış sinyallerini analog değerlere çevirebilir. Bu özellik, analog sensörlerin ve aktüatörlerin kullanıldığı uygulamalarda önemli bir işleve sahiptir.

Kontrol Algoritmaları: PLC, PID (Proportional-Integral-Derivative) gibi ileri kontrol algoritmalarını uygulayabilir. Bu sayede, belirli değişkenleri istenilen değerde tutma, hız ve sıcaklık kontrolü gibi daha karmaşık işlemler gerçekleştirilebilir.

PLC’nin Endüstriyel Otomasyon Alanında Kullanımı

Üretim Hattı Kontrolü: Fabrikalarda, üretim hatlarının kontrolünde PLC’ler kullanılır. Makinelerin senkronizasyonu, malzeme taşıma bantlarının yönlendirilmesi ve süreçlerin izlenmesi gibi görevler, PLC’lerin yardımıyla otomatikleştirilir.

Endüstriyel Robotik: Endüstriyel robotların kontrolü ve koordinasyonu için PLC’ler kullanılır. Robot kollarının hareketleri, algıladıkları verilere göre PLC tarafından yönetilir.

Otomasyon Sistemleri: Endüstriyel tesislerdeki otomasyon sistemlerinin merkezi kontrol üniteleri olarak PLC’ler kullanılır. Tüm süreçleri koordine eden ve izleyen PLC, enerji ve zaman tasarrufu sağlar.

Trafik Kontrolü: Trafik sinyalizasyon sistemi, PLC tabanlı otomasyonla yönetilir. Trafik yoğunluğu ve sinyalizasyon zamanlaması, PLC tarafından optimize edilir.

Su ve Atıksu Arıtma: Su ve atıksu arıtma tesislerinde, tesisin verimli ve güvenli bir şekilde çalışması için PLC’ler kullanılır. Sistem parametreleri ve prosesler, PLC tarafından izlenir ve kontrol edilir.

PLC’lerin endüstriyel otomasyonda yaygın kullanımı, üretkenliği artırırken, insan müdahalesine bağlı hataları azaltarak güvenliği ve kaliteyi de artırmaktadır. Endüstri 4.0 dönüşümüyle birlikte PLC’ler, daha akıllı ve verimli fabrikaların temel taşlarından biri olarak önemini artırmaktadır.

PLC Nasıl Çalışır?

PLC’nin çalışma prensibi, programlanmış mantık koşullarına göre gerçek zamanlı olarak giriş sinyallerini işleyerek çıkış sinyalleri üretmektir. Bu işlem, belirli bir süreç veya makineyi otomatik olarak kontrol etmek için kullanılır. PLC, endüstriyel otomasyon alanında verimliliği ve güvenliği artırmak amacıyla kullanılır.

PLC’nin çalışma prensibini ve işlem adımlarını şu şekilde açıklayabiliriz:

1. Giriş Aşaması:

PLC’nin çalışma süreci giriş aşamasıyla başlar. Bu aşamada, sensörler, anahtarlar veya diğer giriş cihazları aracılığıyla gerçek dünyadan gelen veriler PLC’ye aktarılır. Giriş birimi, bu fiziksel verileri dijital sinyallere dönüştürür ve işlem birimine gönderir. Giriş sinyalleri, belirli düzeyde gerilim taşıyan elektrik sinyalleri olarak temsil edilir. Bu sinyaller, devrelerde 1 (aktif/dolu) veya 0 (pasif/boş) olarak temsil edilir.

2. İşlem Aşaması:

İşlem birimine ulaşan dijital giriş sinyalleri, programlanmış mantık koşullarına göre işlenir. PLC, içerisinde bulunan programlama dillerine göre (merdiven diyagramları, yapılandırılmış metin vb.) belirli mantık işlemleri gerçekleştirir. Bu işlemler, genellikle AND, OR, NOT gibi temel mantıksal operasyonlardan oluşur. Mantık işlemleri, programlanmış koşulların yerine getirilmesine bağlı olarak giriş verilerine göre çıkış verileri belirler.

3. Çıkış Aşaması:

İşlem aşamasında belirlenen mantık koşullarına göre çıkışlar belirlenir. İşlem birimi, programın mantık koşullarına uygun olarak çıkış sinyallerini oluşturur. Çıkış birimi, bu dijital çıkış sinyallerini aktüatörlere, motorlara veya diğer kontrol cihazlarına gönderir. Aktüatörler veya diğer kontrol cihazları, belirlenen çıkış verilerine göre fiziksel hareketleri gerçekleştirir.

Bu üç aşama, sürekli bir şekilde gerçekleşir ve süreçleri gerçek zamanlı olarak kontrol eder. Giriş aşamasında sensörlerden alınan veriler, sürekli olarak işlem aşamasında programlanmış mantık koşullarına göre işlenir ve çıkış aşamasında çıkışlara dönüştürülerek süreçlerin kontrolü gerçekleştirilir.

PLC, yüksek hızlı işlemciler ve bellekler içerdiği için bu işlem adımlarını hızlı ve verimli bir şekilde gerçekleştirir. Sürekli olarak giriş verilerini işleyerek çıkışlara dönüştürmek, endüstriyel uygulamalarda verimliliği ve güvenliği artırmak için önemli bir avantaj sağlar.

PLC Programlama Dilleri

PLC programlamada kullanılan diller, farklı programlama ihtiyaçlarına göre çeşitlilik gösterir ve kullanıcının tercihine bağlı olarak seçilebilir. En yaygın PLC programlama dilleri arasında şunlar bulunur:

Merdiven Diyagramları (Ladder Diagrams):

Merdiven diyagramları, elektrik devrelerini hatırlatan ve endüstriyel otomasyon için en yaygın kullanılan programlama dillerinden biridir. Elektrik panolarındaki röle devrelerini andıran merdiven diyagramları, paralel hatlar ve yatay çizgilerden oluşur. Mantıksal elemanlar (kontaktörler, bobinler) ve zamanlama/sayma işlemleri bu diyagramlarda sembollerle temsil edilir. Özellikle elektrik ve mekanik altyapısı olan mühendisler için kolay anlaşılabilir olması avantaj sağlar.

Yapılandırılmış Metin (Structured Text – ST):

Yapılandırılmış metin dili, yüksek seviyeli bir programlama dili olarak kabul edilir ve PLC programlamada esneklik ve kompleks algoritmalar için tercih edilir. ST, C diline benzer bir sözdizimi kullanır ve matematiksel işlemler, döngüler, koşullu ifadeler ve işlevler kullanılarak program yazımına izin verir. Bu dil, daha karmaşık kontrollerin gerçekleştirilmesi için daha uygundur ve genellikle deneyimli PLC programcıları tarafından kullanılır.

Akış Diyagramları (Function Block Diagram – FBD):

Akış diyagramları, blok diyagramlarının bir türüdür ve programın mantıksal yapısını grafiksel olarak temsil eder. FBD, bloklar ve bağlantı hatları kullanılarak işlem mantığını gösterir. Her blok, belirli bir işlevi temsil eder ve girişlerle çıkışlar arasında bağlantılar kurulur. Bu programlama dili, kompleks işlemlerin grafiksel olarak gösterilmesini sağlar ve aynı zamanda çeşitli modülleri kullanmayı kolaylaştırır.

Yapılandırılmış Grafik (Sequential Function Chart – SFC):

Yapılandırılmış grafik dili, bir PLC programının işlem adımlarını görsel olarak temsil eden ve farklı işlem durumlarını yöneten bir dildir. SFC, mekanik süreçleri modellemek ve otomatikleştirmek için kullanışlıdır. Paralel ve seri çalışan işlemlerin izlenmesine ve kontrol edilmesine izin verir.

Yüksek Düzey Programlama Dilleri (High-Level Programming Languages):

Bazı modern PLC’ler, C++, Java, Python gibi yüksek düzey programlama dillerini destekler. Bu diller, PLC programlamada daha gelişmiş işlevlerin ve entegrasyonların gerçekleştirilmesine imkan tanır.

Her PLC üreticisi farklı programlama dilleri ve arayüzler sunabilir. Programcılar, kullanacakları PLC’nin özelliklerine ve uygulama ihtiyaçlarına göre en uygun programlama dilini seçerler. Genellikle, basit mantık kontrolleri için merdiven diyagramları, daha karmaşık işlemler için yapılandırılmış metin (ST) veya akış diyagramları tercih edilir.

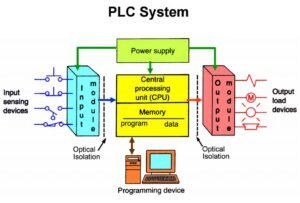

PLC Mimari ve Modüller

PLC’nin mimarisi, modüler bir yapıya sahiptir ve farklı bileşenlerin bir araya gelmesiyle oluşur. Temel olarak, bir PLC üç ana bileşenden oluşur: Giriş/Çıkış Modülleri (Input/Output Modules), CPU (Central Processing Unit) ve İletişim Modülleri. Ayrıca, bazı PLC’lerde hat modülleri, hafıza modülleri ve diğer genişletme modülleri de kullanılabilir.

1. Giriş/Çıkış Modülleri (Input/Output Modules):

Giriş/çıkış modülleri, PLC’nin gerçek dünyadan (sensörler, anahtarlar, diğer cihazlar) gelen fiziksel sinyalleri alıp, dijital sinyallere dönüştürür ve bu dijital sinyalleri gerçek dünyaya (aktüatörler, motorlar, diğer cihazlar) gönderir. Giriş modülleri, gerçek dünyadan gelen verileri PLC’ye aktarırken, çıkış modülleri de PLC’nin işlemleri sonucunda belirlenen çıkış verilerini gerçek dünyaya uygular. Bu modüller genellikle farklı tipte giriş ve çıkışlarla donatılmıştır ve ihtiyaçlara göre kolayca değiştirilebilir.

2. CPU (Central Processing Unit):

CPU, PLC’nin kalbidir ve tüm işlemleri gerçekleştirir. Giriş/çıkış modüllerinden gelen verileri işler, programlanmış mantık koşullarına göre çıkışları belirler ve diğer kontrol işlemlerini gerçekleştirir. Yüksek hızda çalışan işlemci ve RAM (Random Access Memory) içeren CPU, PLC’nin hızlı ve verimli bir şekilde çalışmasını sağlar. CPU, diğer modüllerle haberleşir ve PLC’nin genel yönetimini üstlenir.

3. İletişim Modülleri:

İletişim modülleri, PLC’nin diğer cihazlarla iletişim kurmasını sağlar. Bu modüller sayesinde PLC, diğer PLC’lerle, bilgisayarlarla veya üst düzey kontrol sistemleriyle haberleşebilir. Endüstriyel haberleşim protokolleri (Profinet, Modbus, Ethernet/IP gibi) kullanılarak veri alışverişi yapılabilir. İletişim modülleri, PLC’nin fabrika otomasyon sistemine entegrasyonunu kolaylaştırır ve veri paylaşımını sağlar.

4. Hat Modülleri (Expansion Modules):

Hat modülleri, PLC’nin temel fonksiyonlarını genişletmek ve çeşitli harici cihazlarla bağlantı kurmak için kullanılır. Örneğin, analog sinyalleri işlemek için analog giriş/çıkış modülleri, özel cihazları kontrol etmek için özel hat modülleri gibi çeşitli genişletme seçenekleri mevcuttur.

5. Hafıza Modülleri (Memory Modules):

Hafıza modülleri, PLC’nin programları, verileri ve yapılandırmaları saklamak için kullanılır. Bu modüller, genellikle PLC’nin hafıza kapasitesini genişletmek için eklenir ve büyük programların ve veri tabanlarının depolanmasını sağlar.

PLC’nin bu modüler yapısı, farklı uygulamalara ve ihtiyaçlara uygun olarak yapılandırılabilir ve genişletilebilir bir sistem olmasını sağlar. Giriş/çıkış modülleri, CPU, iletişim modülleri ve diğer genişletme modülleri, PLC’nin etkin ve verimli bir şekilde çalışmasını sağlayarak endüstriyel otomasyonda önemli bir rol oynar.

PLC Uygulama Alanları

PLC (Programmable Logic Controller), endüstriyel otomasyonun temel taşlarından biri olarak çeşitli uygulama alanlarında kullanılır. PLC’ler, insan emeğinin yerine geçerek, üretim süreçlerini ve endüstriyel uygulamaları daha verimli, güvenli ve esnek hale getirmek için kullanılır. İşte PLC’nin kullanıldığı farklı endüstriyel uygulama alanları:

1. Fabrika Otomasyonu:

PLC’ler, fabrikalarda otomasyon sistemlerinin temel kontrol birimleri olarak kullanılır. Üretim hatlarının ve makinelerin koordinasyonu, malzeme taşıma sistemlerinin yönlendirilmesi, ürün montajı, paketleme ve etiketleme gibi süreçler PLC’ler tarafından otomatikleştirilir. Bu sayede işgücünden tasarruf sağlanır ve üretim süreçleri daha hızlı ve verimli hale gelir.

2. Proses Kontrolü:

Endüstriyel tesislerdeki proses kontrolü, sürekli değişen değişkenleri izlemek ve düzenlemek için PLC’ler tarafından gerçekleştirilir. Kimyasal, petrokimya, enerji üretimi gibi pek çok endüstriyel süreç, sıcaklık, basınç, akış hızı gibi parametreleri PLC ile kontrol eder ve düzenler. Proses kontrolü sayesinde süreçlerin istenilen değerlerde tutulması sağlanır ve ürün kalitesi artar.

3. Endüstriyel Robotlar:

Endüstriyel robotlar, PLC’lerle entegre edilerek daha hassas ve programlanabilir hale gelir. PLC’ler, robot kollarının hareketlerini koordine eder, konumlamayı kontrol eder ve sensörler aracılığıyla robotların etrafındaki ortamı algılamasına yardımcı olur. Bu sayede robotlar, yüksek hassasiyetle tekrarlanabilir görevleri yerine getirir ve üretim süreçlerinde insan emeğine olan ihtiyacı azaltır.

4. Otomotiv Endüstrisi:

Otomotiv endüstrisinde PLC’ler, otomobil üretim hatlarının kontrolünde kullanılır. Otomobil montajı, boyama, kaynaklama gibi pek çok işlem, PLC’ler tarafından otomatik olarak yönetilir. Ayrıca, araçların test ve denetim süreçleri de PLC’lerin yardımıyla gerçekleştirilir.

5. Su ve Atıksu Arıtma:

Su ve atıksu arıtma tesislerinde, PLC’lerin kullanımı, süreçlerin verimli bir şekilde işlemesini sağlar. Su seviyelerini, kimyasalların dozajlamasını, pompa kontrolünü ve filtrasyon süreçlerini düzenleyen PLC’ler, su kaynaklarının verimli bir şekilde yönetilmesine katkı sağlar.

6. Gıda ve İçecek Endüstrisi:

Gıda ve içecek endüstrisinde, ürünlerin işlenmesi, dolumu, paketlenmesi ve etiketlenmesi gibi süreçler PLC’lerle otomatikleştirilir. Bu sayede hijyenik standartlar korunur ve üretim süreçleri daha hızlı ve hatasız hale gelir.

7. Enerji ve Güç Sistemleri:

Enerji ve güç sistemlerinde, PLC’ler, enerji üretimi ve dağıtım süreçlerinin kontrolünde kullanılır. Elektrik enerjisi yönetimi, güç faktörü düzenlemesi ve yük dengeleme gibi görevler PLC’ler tarafından gerçekleştirilir.

PLC’lerin kullanıldığı uygulama alanları oldukça geniştir ve endüstriyel otomasyonun vazgeçilmez bir bileşeni haline gelmiştir. İleri teknoloji ve sürekli gelişen PLC sistemleri, endüstri 4.0 dönüşümünün önemli bir parçası olarak endüstrilerdeki verimliliği ve rekabet gücünü artırmaktadır.

PLC Avantajları ve Dezavantajları

AVANTAJLARI

Esneklik ve Programlanabilirlik: PLC’ler programlanabilir cihazlar olduğu için, farklı endüstriyel uygulamalara ve süreçlere kolayca uyum sağlayabilirler. Programlar sayesinde işlemleri hızlı bir şekilde değiştirebilir ve esnekliği artırabilirler.

Verimlilik ve Üretkenlik: PLC’ler, süreçleri otomatikleştirerek insan müdahalesini minimize eder ve işlemlerin sürekliliğini sağlar. Bu, üretkenliği artırır ve insan hatalarını en aza indirir.

Hata Ayıklama ve Bakım Kolaylığı: PLC programlarında yapılan hatalar kolayca tespit edilir ve düzeltilir. Ayrıca, PLC’lerdeki sorunların tespit edilmesi ve bakımı, mekanik sistemlere göre daha kolay ve hızlıdır.

Hız ve Hassasiyet: PLC’ler yüksek hızda çalışabilir ve süreçleri hassas bir şekilde kontrol edebilirler. Bu özellikleri sayesinde üretim hatlarının verimliliğini ve kalitesini artırır.

Modüler Yapı: PLC’ler, modüler bir yapıya sahiptir ve giriş/çıkış modülleri, CPU ve diğer modüller kolayca değiştirilebilir veya genişletilebilir. Bu, sistemin ölçeklenebilir olmasını sağlar.

PLC DEZAVANTAJLARI VE SINIRLAMALARI

Maliyet: PLC sistemleri, bazı durumlarda yüksek başlangıç maliyetine sahip olabilir. Özellikle küçük ölçekli uygulamalarda, geleneksel mekanik veya elektromekanik kontrol sistemlerine göre daha pahalı olabilirler.

Karmaşıklık: PLC programlama, bazı durumlarda karmaşık olabilir ve deneyimsiz programcılar için zorlu olabilir. Bu nedenle, özellikle daha büyük ve karmaşık sistemlerde uzmanlık gerektirebilir.

İşlem Gücü ve Hız Sınırlamaları: PLC’ler, diğer yüksek güçlü bilgisayar sistemleri kadar işlem gücüne sahip olmayabilir ve bazı çok büyük ve karmaşık süreçleri işlemekte sınırlamaları olabilir.

Program Güvenliği: PLC’lerin programları, fiziksel olarak erişilebilir oldukları için kötü niyetli kişilerin müdahalesine açık olabilir. Bu nedenle, program güvenliği önemli bir konudur ve iyi korunmalıdır.

Kapasite Sınırlamaları: Bazı temel PLC modelleri, büyük ve karmaşık sistemleri yönetmekte yetersiz kalabilir. Bu durumda, daha güçlü ve özel PLC modellerine geçiş yapmak gerekebilir.

Sonuç olarak, PLC’ler endüstriyel otomasyonun önemli bir parçasıdır ve birçok avantajı vardır. Ancak, maliyet ve karmaşıklık gibi bazı dezavantajları ve sınırlamaları da göz önünde bulundurularak doğru şekilde seçilmeli ve uygulanmalıdır.

PLC ve Sensörler/Aktüatörler

PLC’ler ve sensörler/aktüatörler, endüstriyel otomasyonda birlikte çalışarak süreçleri kontrol etmek ve izlemek için entegre edilirler. Sensörler, gerçek dünyadan bilgi alır ve fiziksel değişkenleri dijital sinyallere dönüştürür. Aktüatörler ise PLC’nin işlemleri sonucunda belirlenen çıkış verilerini alır ve fiziksel hareketi gerçekleştirir.

PLC ile Sensörler ve Aktüatörler Arasındaki İletişim ve Entegrasyon:

Sensörler: Sensörler, PLC’ye gerçek dünyadan bilgi sağlar. Sensörlerin görevi, çevrelerindeki fiziksel değişkenleri (sıcaklık, basınç, hareket, ışık seviyesi vb.) algılamak ve bu verileri elektriksel sinyallere dönüştürmektir. Sensörler, genellikle analog veya dijital çıkışlara sahip olabilir. PLC, analog sinyalleri AD (Analog-Dijital) çevirici yardımıyla dijitale çevirerek işlemeyi kolaylaştırır.

Aktüatörler: Aktüatörler, PLC tarafından işlenen verileri gerçek dünyada etkili bir şekilde kullanmaya yönlendirir. Aktüatörler, genellikle motorlar, valfler, röleler veya diğer kontrol cihazları olabilir. PLC, programlanmış mantık koşullarına göre aktüatörlere uygun çıkış verilerini göndererek süreçleri kontrol eder.

Giriş/Çıkış Modüllerinin Kullanımı ve Programlaması:

Giriş/çıkış modülleri, PLC ile sensörler ve aktüatörler arasındaki bağlantı noktalarıdır. Giriş modülleri, gerçek dünyadan gelen sinyalleri PLC’ye iletmek için kullanılırken, çıkış modülleri PLC’den alınan çıkış sinyallerini aktüatörlere iletir. Programlamada bu modüllerle yapılan işlemler şu şekildedir:

Giriş Modülleri:

Giriş modüllerine bağlanan sensörlerin tipine göre uygun giriş tipleri ve bağlantı terminalleri seçilir.

PLC programında giriş modüllerine atanan I/O adresleri belirlenir ve bu adreslerdeki verilere erişim sağlanır.

Giriş verileri program içinde belirli koşullarla kullanılarak çeşitli işlemler gerçekleştirilir.

Çıkış Modülleri:

Çıkış modüllerine bağlanan aktüatörlerin tipine göre uygun çıkış tipleri ve bağlantı terminalleri seçilir.

PLC programında çıkış modüllerine atanan I/O adresleri belirlenir ve bu adreslerdeki verilere erişim sağlanır.

Program içinde belirlenen mantık koşullarına göre çıkış verileri belirlenir ve aktüatörlere iletilerek süreçler kontrol edilir.

Giriş/çıkış modüllerinin kullanımı ve programlaması, PLC programcısı tarafından yapılan bir süreçtir. Bu modüller, sensörler ve aktüatörlerle arasındaki doğru bağlantıları sağlamak ve süreçlerin düzgün çalışmasını temin etmek için dikkatli bir şekilde konfigüre edilmelidir.

PLC Programlama ve Hata Ayıklama

PLC programlama, endüstriyel otomasyon süreçlerinin kontrolü için oldukça önemli bir adımdır ve dikkatli bir şekilde yapılması gereken bir süreçtir. İşte PLC programlama ve hata ayıklama sürecinde dikkat edilmesi gerekenler ve program hatalarını tespit etme ve düzeltme yöntemleri:

PLC Programlama Dikkat Edilmesi Gerekenler:

Planlama ve Tasarım: PLC programlama sürecine başlamadan önce işin kapsamını belirlemek, ihtiyaçları ve hedefleri anlamak ve süreçleri doğru şekilde tasarlamak önemlidir. İyi bir planlama, programın daha düzenli ve anlaşılır olmasını sağlar.

Modülerlik ve Yapılandırma: Programı, modüler ve yapılandırılmış bir şekilde tasarlamak, programın daha kolay anlaşılabilir olmasını sağlar ve bakım işlemlerini kolaylaştırır.

Açıklık ve Etiketleme: Program içinde açık ve anlaşılır etiketler kullanmak, PLC programının daha anlaşılır olmasını sağlar ve hataların tespitini kolaylaştırır.

Güvenlik: Programın güvenliğini sağlamak için gerekli tedbirler alınmalıdır. Özellikle kritik endüstriyel süreçlerde, güvenlik önlemleri ön planda olmalıdır.

Yedekleme: Hazırlanan PLC programları, düzenli olarak yedeklenmeli ve saklanmalıdır. Böylece programın kaybedilmesi veya zarar görmesi durumunda geri yükleme yapılabilir.

PLC Programlama Hata Ayıklama Yöntemleri:

Test Edilebilir Parçalar: Programı küçük ve test edilebilir parçalara bölerek adım adım çalışmak hataların tespitini kolaylaştırır. Küçük parçaların test edilmesi, büyük bir programdaki hataların kaynağını daha hızlı bulmayı sağlar.

Online Hata Ayıklama: PLC programının doğrudan çalıştığı ortamda (online) hata ayıklama yapılabilir. Bu, programın gerçek zamanlı olarak izlenmesine ve değiştirilmesine olanak tanır.

Hata ve Durum Mesajları: Program içine hata ve durum mesajları eklemek, hataların tespitini ve tanımlanmasını kolaylaştırır.

Sembolik Değerler: Sabit değerler için sembolik değişkenler kullanmak, programdaki sayısal değerleri daha kolay anlaşılır hale getirir ve hata tespitini kolaylaştırır.

Sıfırdan Başlama: Eğer bir hata bulunamıyorsa, bazen programı sıfırdan başlamak ve adım adım oluşturmak daha etkili olabilir. Bu sayede yanlış bir adım atlamadan hatayı bulmak daha kolay olabilir.

Çözüm Adımlarının Belirlenmesi: Hata tespit edildiğinde, sorunu çözmek için adımlar belirlemek ve sistemi test etmek önemlidir.

PLC programlama ve hata ayıklama süreci, titizlik ve dikkat gerektiren bir süreçtir. İyi tasarlanmış ve doğru hata ayıklama yöntemleri kullanılmış bir PLC programı, endüstriyel otomasyon süreçlerinde başarıya ulaşmak için önemlidir.

PLC ve Sanayi 4.0

PLC (Programmable Logic Controller), Sanayi 4.0 dönüşümünde önemli bir rol oynamaktadır. Sanayi 4.0, dijital teknolojilerin ve endüstriyel otomasyonun birleşimini ifade eder. Akıllı fabrikalar ve dijital dönüşüm süreçlerinde PLC, verimliliği, esnekliği ve otomasyonu artıran kritik bir bileşen haline gelmiştir.

PLC’nin Sanayi 4.0 Dönüşümünde Oynadığı Rol:

Endüstriyel Otomasyonun Temel Taşı: PLC, endüstriyel otomasyonun temel taşlarından biridir ve Sanayi 4.0’ın temel hedeflerinden biri olan üretim süreçlerini dijitalleştirme ve otomasyonu mümkün kılar. Akıllı fabrikaların temelini oluşturan PLC, sensörlerle veri toplar ve bu verileri analiz ederek kararlar alır.

Veri Toplama ve Analiz: Akıllı fabrikalarda sensörler ve cihazlar, sürekli olarak büyük miktarda veri üretir. PLC’ler, bu verileri toplar, analiz eder ve fabrikadaki tüm süreçler hakkında gerçek zamanlı bilgi sağlar. Bu veriler, üretim süreçlerinin iyileştirilmesi ve verimliliğin artırılması için kullanılır.

Esneklik ve Uyum: PLC’ler, programlanabilir olmaları sayesinde farklı endüstriyel uygulamalara ve süreçlere kolayca uyum sağlar. Bu, üretim hatlarının ve süreçlerinin daha esnek ve hızlı bir şekilde değiştirilmesini sağlar, böylece müşteri taleplerine daha hızlı ve hassas şekilde yanıt verilebilir.

Enerji Verimliliği: PLC’ler, enerji tüketimini optimize etmek için kullanılır. Veri toplama ve analiz sayesinde, PLC’ler üretim süreçlerinin enerji verimliliğini artırmak ve enerji tasarrufu sağlamak için gereken kararları alabilir.

Hata Tespiti ve Önleyici Bakım: Akıllı fabrikalarda PLC’ler, ekipman ve makinelerin durumunu sürekli olarak izler ve hata durumlarını tespit edebilir. Böylece, arıza ve durma sürelerini en aza indirerek önleyici bakım yapılabilir.

İletişim ve Entegrasyon: PLC’ler, fabrika içindeki ve dışındaki diğer cihazlarla iletişim kurabilir ve diğer akıllı sistemlerle entegre olabilir. Bu sayede, üretim süreçleri daha iyi koordine edilir ve verimlilik artırılır.

Akıllı Fabrikalar ve Dijital Dönüşümde PLC’nin Katkıları:

Süreç Otomasyonu: Akıllı fabrikalarda süreçlerin otomasyonu, iş gücünden tasarruf ederken daha hızlı ve hatasız üretim sağlar. PLC’ler, süreçleri programlanabilir ve esnek hale getirerek otomasyon sürecine katkı sağlar.

Veri Toplama ve Analiz: PLC’ler, akıllı fabrikalarda büyük miktarda veriyi toplayarak gerçek zamanlı analiz ve raporlama imkanı sağlar. Bu veri analizi, üretim süreçlerinin iyileştirilmesi ve verimliliğin artırılması için önemlidir.

Esnek Üretim: Akıllı fabrikalarda üretim hatları, müşteri taleplerine göre hızlı bir şekilde değiştirilebilir. PLC’ler, bu esneklik ve üretim çeşitliliğini destekleyerek müşteri odaklı üretimi mümkün kılar.

Dijital Entegrasyon: PLC’ler, diğer akıllı cihazlar ve sistemlerle iletişim kurarak fabrikaları tamamen dijital bir şekilde yönetmeye yardımcı olur. Bu entegrasyon, üretim süreçlerinin daha verimli ve yönetilebilir olmasını sağlar.

Üretim İzleme ve Kontrol: Akıllı fabrikalarda, üretim süreçleri gerçek zamanlı olarak izlenebilir ve PLC’ler sayesinde müdahale edilebilir. Bu, hataların hızlı bir şekilde tespit edilmesini ve düzeltilmesini sağlar.

Önleyici Bakım: PLC’ler, makine ve ekipmanların durumunu izleyerek önleyici bakım planlamasına yardımcı olur. Bu, beklenmedik arızaların ve duruşların önlenmesine katkı sağlar.

Sonuç olarak, PLC’ler, Sanayi 4.0 dönüşümünde akıllı fabrikaların temel unsurlarından biri olarak önemli bir rol oynamaktadır. Akıllı fabrikalar, dijital dönüşüm sayesinde daha verimli, esnek ve rekabetçi bir üretim ortamı yaratmaktadır, ve PLC’ler bu sürecin vazgeçilmez bir parçasıdır.

PLC ve Güvenlik

PLC sistemlerinin güvenliği, endüstriyel otomasyonun önemli bir parçasıdır. PLC’ler, üretim hatlarını kontrol etme ve önemli süreçleri yönetme yeteneğine sahip oldukları için güvenlikleri büyük önem taşır. İşte PLC sistemlerinde alınan güvenlik önlemleri ve veri güvenliği, erişim kontrolü ve tehlike önlemleri hakkında bilgiler:

1. Veri Güvenliği:

PLC’lerde kullanılan verilerin güvenliği büyük önem taşır. Özellikle endüstriyel casusluğa veya siber saldırılara karşı verilerin korunması gerekmektedir.

Verilerin şifrelenmesi ve güvenli ağ protokolleri kullanılması, verilerin yetkisiz erişimden korunmasına yardımcı olur.

Veri yedekleme ve geri yükleme süreçleri düzenli olarak yapılmalı ve güvenli bir şekilde saklanmalıdır.

2. Erişim Kontrolü:

PLC sistemleri, sadece yetkili kişilerin erişimine açık olmalıdır. Bu nedenle, erişim kontrolü sıkı bir şekilde sağlanmalıdır.

Parola ve kullanıcı kimlik doğrulama sistemi, PLC’lere erişim için kullanılabilir. Parolaların düzenli olarak değiştirilmesi ve karmaşık olması güvenliği artırır.

Fiziksel erişim kontrolü de dikkate alınmalı ve PLC kontrol odaları gibi hassas alanlara sadece yetkili personelin girişine izin verilmelidir.

3. Tehlike Önlemleri:

PLC’lerin fiziksel güvenliği sağlanmalıdır. Çalınma, zarar verilme veya fiziksel hasar alma riskine karşı tedbirler alınmalıdır.

PLC sistemleri, endüstriyel otomasyonun kritik bir parçası olduğundan, güç kesintilerine ve donanım arızalarına karşı dayanıklı olmalıdır. Güç kesintilerine karşı UPS (Kesintisiz Güç Kaynağı) gibi önlemler alınmalıdır.

4. Güncelleme ve Yazılım Yönetimi:

PLC’lerin çalıştığı yazılımların düzenli olarak güncellenmesi, güvenlik açıklarının kapatılmasına yardımcı olur. Güncellemeler, güvenlik düzeltmeleri içerebilir.

Yazılımların orijinal ve lisanslı olmasına dikkat edilmelidir. Lisanslı yazılımlar, daha güvenilir ve güvenli olma eğilimindedir.

5. Ağ Güvenliği:

PLC sistemlerinin bağlı olduğu ağlarda güvenlik önlemleri alınmalıdır. Ağlarda güvenlik duvarları, güvenli ağ protokolleri ve ağ izleme araçları kullanılabilir.

Ağa erişimi olan cihazların güvenliği sağlanmalı ve yetkisiz cihazların ağa erişimi engellenmelidir.

6. Yetkili Personel Eğitimi:

PLC sistemleriyle çalışacak personel, güvenlik konusunda eğitilmelidir. Bilinçli ve eğitimli personel, güvenlik açısından daha dikkatli olacaktır.

PLC sistemlerinde güvenlik, tüm endüstriyel otomasyon sisteminin sağlıklı ve güvenilir bir şekilde çalışması için kritik öneme sahiptir. Bu nedenle, güvenlik önlemleri titizlikle alınmalı ve güvenli bir üretim ortamı sağlanmalıdır.

Neden PLC Sistemleri Tercih Etmelisiniz?

Teknolojinin hızla geliştiği günümüzde, endüstriyel otomasyonda başarıyı yakalamak için iş süreçlerinizi optimize etmek ve verimliliği artırmak kaçınılmazdır. PLC (Programmable Logic Controller) sistemleri, bu alanda devrim yaratan çözümler sunar.

Firmamız, en güvenilir ve ileri teknolojiye sahip PLC sistemlerini sizlerle buluşturuyor. Endüstriyel otomasyonunuz için ihtiyacınıza uygun, kullanımı kolay ve performansı yüksek PLC ürünlerimizle süreçlerinizi daha akıllıca yönetebilirsiniz.

Peki Neden PLC ?

Akıllı Fabrikaların Temel Taşı: PLC’ler, üretim süreçlerinizi dijitalleştirerek akıllı fabrikaların temel taşını oluşturur.

Esnek ve Uyumlu: Modüler yapısı sayesinde farklı endüstriyel uygulamalara kolayca uyum sağlar, üretim hatlarınızı esnek ve hızlı bir şekilde değiştirebilirsiniz.

Verimlilik ve Enerji Tasarrufu: PLC sistemleri, veri toplama ve analiz özellikleri sayesinde enerji verimliliğini artırır, iş süreçlerinizde tasarruf sağlar.

Güvenlik ve Kontrol: PLC’ler, süreçlerinizi güvenli bir şekilde kontrol etmenizi sağlar, hataları hızlıca tespit eder ve önleyici bakım için izleme imkanı sunar.

Rekabetçi Avantaj: İleri teknolojisi ve etkili performansı sayesinde rekabette önemli bir avantaj sağlar.

Endüstriyel otomasyonunuz için doğru seçim yapın ve firmamızın sunduğu PLC çözümleriyle geleceğin teknolojisine adım atın. Sizin için en uygun PLC sistemlerini keşfetmek ve iş süreçlerinizi geliştirmek için hemen bizimle iletişime geçin!

“Muka Teknik Mühendislik, güvenilir hizmet anlayışı ve müşteri memnuniyeti odaklı yaklaşımıyla sizin için burada!”